大型淬硬内齿圈加工工艺研究

大型淬硬内齿圈是推土机终传动系统的重要组成部分。推土机工况复杂,对传动件的承载能力和抗冲击载荷能力有很高的要求。内齿圈由于结构特点,加工难度大、精度低,一直是限制推土机承载能力的瓶颈。据研究:硬齿面齿轮的精度每提升一级,承载能力将上升10%;噪声降低3dB。因此,提升内齿圈精度对于提高传动系统的承载能力有重要意义。

一、内齿圈的加工难点分析

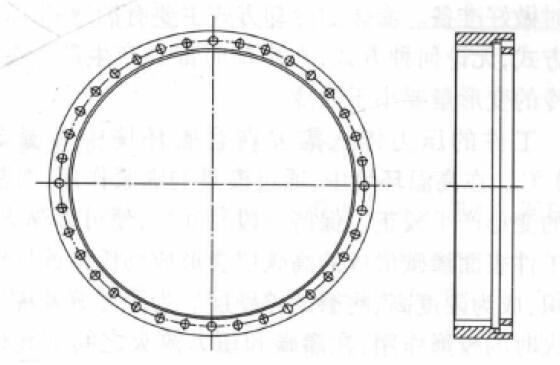

笔者公司淬硬内齿圈直径在600~1100mm之间,齿部表层硬度为52~60HRC。从设备和成本上综合考虑,内齿圈采用"插齿、感应淬火”的方式加工。以图1所示某机型内齿圈为例,材料为中碳钢S48C,其加工工艺为:毛还锻造、热处理正火、粗车、热处理调质、半精车、粗插齿、回火、精车、精插齿、感应淬火、精车、钻攻螺纹。齿圈在感应淬火时会产生很大变形,但由于淬火后工件硬度太高,常规手段无法进行再加工,因此加工出的内齿圈精度很低,只能达到国标10级左右;圆度在0.5~0.8mm之间;平面度在0.5mm左右。按此工艺加工的内齿圈经常出现不合格产品,对于不合格品往往采用费时费力的线切割工艺修复齿形或者直接报废。不但导致内齿圈加工成本直线上升,也留下了质散隐患。

图1 某机型内齿圈示意图

二、内齿圈加工工艺分析

压力淬火技术是指在淬火时,通过施加外力控制淬火件变形的技术。笔者公司在引进压力淬火工艺的基础上,将工件材料由中碳钢S48C改为低碳钢20CrMnTi,通过"渗碳、压力淬火”的方式使内齿圈达到“内韧外硬"的状态,提高其承载能力。

压力淬火技术能够控制内齿圈在淬火时的变形量,但并不是完全消除。表1和表2分别为工件在精加工后、渗碳后和压力淬火后端面平面度、齿顶圆度的对比。从表中可以看出工件在精加工之后其平面度和齿顶圆度比较好,完全符合要求;渗碳后二者急剧变差,有的变形量甚至超过1.5mm;压力淬火后,各数据变好,校形作用明显;还可以看出工件在精加工后和压力淬火后数据几乎成正比。因此为了控制压力淬火的变形量,必须要严格控制工件精加工精度。建议要求内齿圈齿形、齿向、径跳、齿距累计误差均达到国标7级精度,齿顶圆圆度在0.02mm以内,端面平面度在0.02mm以内。

表1 工件端面平面度在精加工、渗碳、压力淬火后的检测数据(单位:mm)

| 件号 | 1 | 2 | 3 | 4 | 5 |

| 精加工后 | 0.0096 | 0.013 | 0.019 | 0.017 | 0.016 |

| 渗碳后 | 1.126 | 1.231 | 1.572 | 0.964 | 1.432 |

| 压力淬火后 | 0.120 | 0.122 | 0.181 | 0.021 | 0.158 |

表2 工件齿顶圆度在精加工、渗碳、压力淬火后的检测数据(单位:mm)

| 件号 | 1 | 2 | 3 | 4 | 5 |

| 精加工后 | 0.015 | 0.013 | 0.018 | 0.018 | 0.014 |

| 渗碳后 | 0.947 | 1.101 | 0.651 | 0.872 | 0.694 |

| 压力淬火后 | 0.138 | 0.127 | 0.197 | 0.150 | 0.132 |

工件的压力淬火需要在含碳环境中升温至近900℃。在高温环境中,通过模具的涨紧作用,对渗碳时的变形产生校正。保持一段时间后,便可以淬火,这时工件表面渗碳形成的高碳层会形成马氏体或贝氏体组织,成为硬度高、耐磨的淬硬层。为了充分发挥压力淬火时的校形作用,在渗碳和压力淬火之间不允许添加修整工序。压力淬火工艺可以控制内齿圈有规律的缩涨,这与渗碳时的冷却方式、压力淬火涨紧方式有很大关系;可以通过在机械加工时预留变形量的方法,确保压力淬火后工件符合要求。例如,以试验工件为例,采用渗碳后风冷、压力淬火时分体楔块式涨紧的方法,工件齿顶圆会缩小0.8~1mm,M值会缩小0.2~0. 22mm;因此在冷加工该工件时,要预留出变形量,这样压力淬火后的工件便符合要求。

综之,改进后工艺为: 毛还锻造、热处理正火、粗车、热处理调质、半精车、插齿、精车齿顶圆、渗碳、压力淬火、钻攻螺纹。

三、效果验证

按照新工艺组织工艺试验,对试验工件做剖切试验,选取齿根、齿顶各一块。表3是理化检测结果。图2是在500倍显微镜下金相组织图。从中可以看出新工艺加工出的工件马氏体等级、硬化层深度、残余奥氏体含量完全符合要求。

表3 试验工件(20CrMnTi)剖切后理化检测结果

| 名称 | 检测项目 | |||

| 金相组织 GB/T9211-2008 | 硬化层 QC/T 262-1999 | 残奥 GB/T 9211-2008 | 晶粒度 | |

| 齿根试块 | 马氏体2级 碳化物1级 | 齿沟2.0 | 10% | 9级 |

| 齿顶试块 | 马氏体2级 碳化物1级 | 齿顶2.6 齿面2.4 | 10% | 9级 |

图2 试验工件(a)(b)金相组织图

表4 齿轮检测数据 单位μm

| 左齿面 | 右齿面 | |||||||

| 齿号 | 50 | 39 | 20 | 1 | 1 | 20 | 39 | 50 |

| Fα | 31.3 | 32.5 | 28.9 | 31.1 | 31.4 | 28 | 25.8 | 29.7 |

| Fβ | 36.1 | 30.6 | 14.7 | 26.9 | 26.8 | 17.3 | 28.9 | 29 |

| Fp | 26 | 29.6 | ||||||

| Fr | 54.1 | |||||||

用齿轮检测仪对试验工件进行检测,选取加工齿轮的1、20、39、50号齿的左、右齿面作为对象评判整件齿轮,表4所示是其检测结果。齿形误差Fα、齿向误差Fβ、齿距累积误差Fp, 、径跳公差Fr等参数均满足国标8级精度要求。

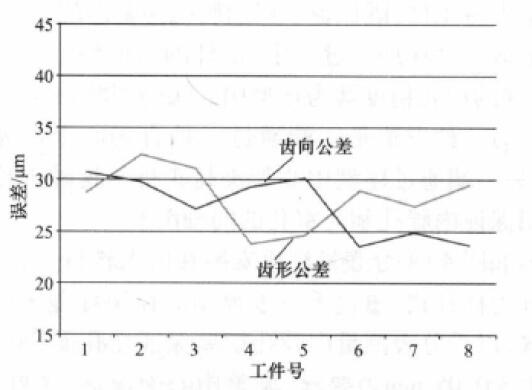

使用新工艺方法组织8件的批次生产,图3为齿形、齿向检测结果,可以看出采用新工艺加工的内齿圈完全满足齿形公差36μm,齿向公差32μm的国标8级精度要求。经三坐标检测,工件圆度均在0.1~0.2mm之间,平面度在0.2mm以内。

图3 齿轮齿形向统计结果(mm)

四、结语

针对大型淬硬内齿圈加工精度无法满足要求的问题,经研究分析,采用低碳钢20CrMnTi,制定了“渗碳+压力淬火”的新工艺。经试验表明,新工艺加工出的工件表面硬度、硬化层深度、加工精度均得到明显提升,满足了使用要求,能够提升内齿圈的承载能力和使用寿命。